واتس اب

ارسل لنا عبر البريد الإلكتروني

عملية تصنيع الصمامات

للوهلة الأولى، يتكون الصمام من أجزاء قليلة، وبنية بسيطة ودقة متوسطة. إنه مكون بسيط في الصناعة الميكانيكية. ومع ذلك، فإن الجزء الختم الأساسي للصمام لديه متطلبات عالية بشكل خاص. عملية تصنيع الصمامات معقدة والصعوبة الفنية عالية أيضًا. ما هي خصائص العملية التي يجب أن ننتبه إليها؟

خصائص عملية تصنيع الصمامات

1. مواد التصنيع

نظرًا للتنوع الكبير ومواصفات الصمامات المستخدمة على نطاق واسع في مختلف مجالات الاقتصاد الوطني، فإن سيناريوهات تطبيقها تختلف بشكل كبير. على سبيل المثال، في ظروف العمل مثل درجة الحرارة العالية والضغط العالي، ودرجة الحرارة المنخفضة والبرد العميق، والوسائط القابلة للاشتعال والانفجار، والسامة للغاية، والتآكل الشديد، يتم وضع متطلبات صارمة لمواد الصمامات.

بالإضافة إلى الحديد الزهر، والفولاذ الكربوني وسبائك الفولاذ الهيكلي، والفولاذ المقاوم للصدأ CrNi، والفولاذ المنترد CrMoAl، والفولاذ المقاوم للحرارة CrMoV، والفولاذ المقاوم للأحماض CrMnN، والفولاذ المتصلب بهطول الأمطار، والفولاذ المقاوم للصدأ المزدوج، والفولاذ منخفض الحرارة، وسبائك التيتانيوم، وسبائك المونيل، وسبائك Inconel، وHastelloy، وكربيد الأسمنت G0CrW تستخدم أيضًا على نطاق واسع. إن خصائص الصب واللحام والمعالجة لهذه المواد ذات السبائك العالية سيئة للغاية، مما يجلب صعوبة كبيرة في عملية التصنيع. علاوة على ذلك، فإن معظم هذه المواد هي مواد ثمينة ذات سبائك عالية وقوة عالية وصلابة عالية. هناك العديد من الصعوبات فيما يتعلق باختيار المواد وإعدادها وشرائها. يصعب شراء وتوريد بعض المواد بسبب قلة استخدامها.

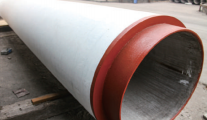

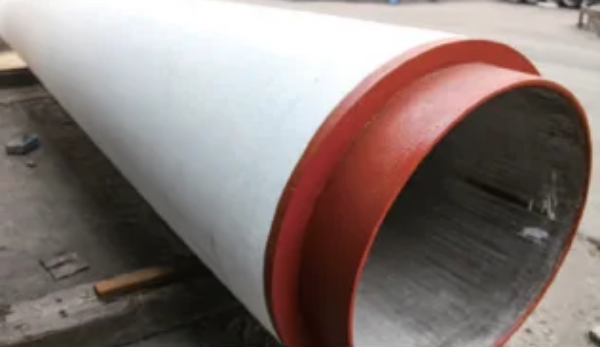

2. هيكل الصب الفارغ

معظم فراغات الصمامات مصنوعة من مصبوبات ذات قشرة رقيقة ذات هياكل معقدة. إنها لا تتطلب جودة مظهر جيدة فحسب، بل تتطلب أيضًا جودة داخلية كثيفة وبنية ميتالوغرافية جيدة. يجب ألا يكون هناك عيوب مثل المسام أو تجاويف الانكماش أو الشوائب الرملية أو الشقوق. ولذلك، فإن عملية الصب معقدة وتقنية المعالجة الحرارية صعبة للغاية. في الصناعة الميكانيكية، تعد صعوبة صب المسبوكات ذات القشرة الرقيقة الحاملة للضغط للصمامات أكثر تعقيدًا وتحديًا بكثير من مصبوبات المكونات الميكانيكية الأخرى.

3. تكنولوجيا المعالجة الميكانيكية

نظرًا لأداء القطع الضعيف لمعظم المواد عالية القوة والصلابة والمقاومة للتآكل، مثل الفولاذ المقاوم للصدأ عالي السبائك والفولاذ المقاوم للأحماض، والتي لها عيوب مثل المتانة العالية والقوة العالية وتبديد الحرارة الضعيف واللزوجة العالية للرقاقة والميل القوي لتصلب العمل، فمن الصعب تحقيق دقة الأبعاد المطلوبة وتشطيب السطح، مما يجلب بعض الصعوبات للأدوات والعمليات والمعدات الخاصة بالتصنيع. بالإضافة إلى ذلك، فإن متطلبات دقة المعالجة، وزاوية الملاءمة، والانتهاء من السطح، وزوج الختم المزدوج لسطح إغلاق الصمام هي أيضًا عالية جدًا، مما يجلب صعوبة كبيرة في المعالجة الميكانيكية.

4. ترتيب عملية أجزاء الصمام

المكونات الرئيسية للصمام ليست عديدة، وبنيته بسيطة نسبيًا. دقة المعالجة لمعظم الأبعاد ليست عالية، والشكل الخارجي خشن إلى حد ما. وهذا يعطي الناس الانطباع بأنها تنتمي إلى آلات بسيطة. في الواقع، الجزء الذي يغلق القلب من الصمام دقيق للغاية. متطلبات "الدرجات الثلاث" (التسطيح والنعومة والصلابة) لسطح الختم الخاص بها عالية جدًا، ويجب أن تصل درجة ملاءمة زوج الختم المكون من سطحي الختم إلى صفر إلى صفر لتلبية متطلبات التسرب الصفري لاختبار ضيق الهواء. هذا النوع من المرجع التقريبي لضمان المتطلبات الدقيقة من صفر إلى صفر لجزء القلب هو الصعوبة التكنولوجية الرئيسية في معالجة الصمام.

5. اختبار وفحص الصمامات

تعد الصمامات من المكونات المهمة لفتح وإغلاق وتنظيم خطوط أنابيب الضغط. ومع ذلك، فإن ظروف تشغيل خطوط أنابيب الضغط تختلف اختلافًا كبيرًا، بما في ذلك ارتفاع درجة الحرارة والضغط العالي، ودرجة الحرارة المنخفضة والبرودة الشديدة، والقابلية للاشتعال والانفجار، والسمية العالية والتآكل الشديد. ومع ذلك، فإن شروط الاختبار والفحص لتصنيع الصمامات لا يمكن أن تلبي نفس متطلبات ظروف العمل. تنص معايير اختبار الصمامات الدولية والمحلية المختلفة على ضرورة إجراء الاختبارات في ظروف قريبة من درجة الحرارة العادية، باستخدام الغاز أو الماء كوسيط. يشكل هذا خطرًا مخفيًا أساسيًا إلى حد ما: قد تفشل منتجات الصمامات التي اجتازت اختبارات المصنع العادية، في ظل ظروف العمل الفعلية القاسية، في تلبية متطلبات الاستخدام بسبب مشكلات مثل اختيار المواد، وجودة الصب، وتلف الختم، وقد تحدث أيضًا حوادث جودة كبيرة. لا عجب أن بعض خبراء الصمامات الهوائية المخضرمين الذين عملوا طوال حياتهم أصبحوا أكثر تحفظًا وقلقًا مع تقدمهم في السن.

عملية تصنيع الصمامات

الخطوة 1: تصنيع جسم الصمام

جسم الصمام (الصب، وختم سطح السطح)

شراء الصب (وفقًا للمعايير) ← الفحص الوارد (وفقًا للمعايير) ← خزان السطح ← كشف الخلل بالموجات فوق الصوتية (وفقًا للرسومات) ← المعالجة الحرارية للسطح وما بعد اللحام ← التشطيب ← طحن أسطح الختم؟ فحص صلابة الأسطح المانعة للتسرب واختبار تغلغل الصبغة.

الخطوة 2: عملية تصنيع الأجزاء الداخلية للصمام

أ. المكونات الداخلية التي تتطلب سطحًا مانعًا للتسرب، مثل أقراص الصمام ومقاعد الصمام، وما إلى ذلك

شراء المواد الخام (وفقًا للمعايير) ← التفتيش الوارد (وفقًا للمعايير) ← تصنيع الفراغات (الفولاذ المستدير أو المطروقات، وفقًا لمتطلبات العملية للرسومات) ← المعالجة الخشنة لأسطح الكشف عن العيوب بالموجات فوق الصوتية (كما هو مطلوب في الرسومات) ← المعالجة الخشنة لأخاديد السطح ← المعالجة السطحية والمعالجة الحرارية بعد اللحام؟ "المعالجة الدقيقة لكل جزء؟" طحن سطح الختم؟ فحص صلابة الأسطح المانعة للتسرب واختبار تغلغل الصبغة.

ب. ساق الصمام

شراء المواد الخام (وفقًا للمعايير) ← التفتيش الوارد (وفقًا للمعايير) ← إنتاج الفراغات (الفولاذ المستدير أو المطروقات، وفقًا لمتطلبات العملية للرسومات)؟ المعالجة الخشنة لأخدود السطح → المعالجة الحرارية للسطح وما بعد اللحام؟ التصنيع الدقيق لجميع الأجزاء ← طحن الدائرة الخارجية ← المعالجة السطحية لساق الصمام (النيترة، التبريد، الطلاء الكيميائي) ← المعالجة النهائية (التلميع، الطحن، إلخ) ← طحن سطح الختم ← فحص صلابة سطح الختم واختبار تغلغل الصبغة.

ج. المكونات الداخلية التي لا تتطلب لحام أسطح الأسطح المانعة للتسرب، إلخ

شراء المواد الخام (وفقًا للمعايير) ← التفتيش الوارد (وفقًا للمعايير) ← تصنيع الفراغات (الفولاذ المستدير أو المطروقات، وفقًا لمتطلبات العملية للرسومات) ← المعالجة الخشنة لأسطح الكشف عن العيوب بالموجات فوق الصوتية (كما هو مطلوب في الرسومات) ← المعالجة الدقيقة لجميع الأجزاء.

الخطوة 3: تصنيع السحابة

شراء المواد الخام (وفقًا للمعايير) ← التفتيش الوارد (وفقًا للمعايير) ← تصنيع الفراغات (الفولاذ المستدير أو المطروقات، وفقًا لمتطلبات العملية للرسومات) وأخذ العينات للفحص اللازم ← المعالجة الخام ← المعالجة الدقيقة ← الفحص الطيفي.

الخطوة 4: التجميع النهائي

جمع الأجزاء ← التنظيف والغسل ← التجميع الخام (وفقًا للرسم) ← الاختبار الهيدروستاتيكي (وفقًا للرسم والعملية) ← بعد المرور والتفكيك والتنظيف ← التجميع النهائي ← تصحيح الأخطاء باستخدام التجميع الكهربائي أو المحرك (للصمامات الكهربائية) ← الطلاء والتغليف ← الشحن.

الخطوة 5: عملية إنتاج المنتج والتفتيش

1. المواصفات المختلفة للمواد الأولية التي تشتريها الشركة.

2. استخدم مقياس الطيف لإجراء اختبارات المواد على المواد الخام وطباعة تقرير اختبار المواد للمواد الخام للنسخ الاحتياطي.

3. استخدم آلة التقطيع لقطع المواد الخام.

4. يقوم المفتشون بفحص قطر القطع وطول المواد الخام.

5. تقوم ورشة الحدادة بإجراء معالجة الحدادة والتشكيل للمواد الخام.

6. يقوم المفتشون بإجراء عمليات فحص بأحجام مختلفة على الفراغات المشكلة.

7. يقوم العمال بقطع حواف المخلفات من الفراغات.

8. يقوم عمال السفع الرملي بمعالجة السفع الرملي السطحي على الفراغ.

9. يقوم المفتشون بإجراء عمليات فحص معالجة السطح بعد السفع الرملي.

10. يعمل العمال في تصنيع الفراغات.

11. معالجة خيط ختم جسم الصمام - يقوم الموظفون بإجراء الفحص الذاتي أثناء المعالجة، ويقوم موظفو الفحص بفحص المنتج بعد المعالجة.

12. معالجة خيوط توصيل جسم الصمام.

13. معالجة الثقب الأوسط.

14. يقوم المفتشون بإجراء التفتيش النهائي.

يتم إرسال المنتجات شبه النهائية المؤهلة إلى مستودع المنتجات شبه النهائية.

16. تخضع المنتجات شبه المصنعة للطلاء الكهربائي.

17. فحص المعالجة السطحية بالطلاء الكهربائي للمنتجات شبه المصنعة.

18. فحص الملحقات المختلفة (الكرات، سيقان الصمامات، مقاعد الختم).

19. تقوم ورشة التجميع النهائية بتجميع المنتج - حيث يقوم موظفو الفحص على خط التجميع بفحص المنتجات.

20. بعد التجميع، تخضع المنتجات لاختبار الضغط والتجفيف قبل الانتقال إلى العملية التالية.

21. تجري ورشة التجميع النهائية عملية تغليف المنتج - يقوم موظفو فحص خط التعبئة والتغليف بفحص أداء الختم والمظهر وعزم الدوران للمنتجات. لا يُسمح أبدًا بتغليف المنتجات دون المستوى المطلوب.

22. يتم تعبئة المنتجات المؤهلة وإرسالها إلى مستودع المنتج النهائي.

23. سيتم تصنيف كافة سجلات الفحص وتخزينها في الكمبيوتر لسهولة الرجوع إليها في أي وقت.

24. يتم إرسال المنتجات المؤهلة محليًا ودوليًا عن طريق الحاويات

- لماذا تختار بين أنابيب UPVC وأنابيب HDPE؟

- لماذا لا تزال أنابيب حديد الدكتايل الخيار الآمن لشبكات المياه طويلة العمر؟

- ما هي آلات وأدوات تركيب خطوط الأنابيب التي تساعدني في تقديم مشاريع أسرع وأكثر أمانًا وأكثر ربحية؟

- النقاط الرئيسية لفحص الجودة لأنابيب حديد الدكتايل

- لماذا تستمر أنابيب الصلب الكربوني في الفوز بالمشاريع الصناعية الصعبة؟

- ما هي طرق التوصيل لأنابيب حديد الدكتايل?

معلومات عنا

اتصل بنا

رقم 112، طريق جيفانغ، منطقة ليكسيا، مدينة جينان، مقاطعة شاندونغ، الصين

حقوق الطبع والنشر © 2025 شركة شاندونغ إيبوك للمعدات المحدودة. جميع الحقوق محفوظة.